Расчет момента затяжки резьбового соединения. Влияние коэффициента трения на момент затяжки

Усилие затяжки резьбовых соединений играет важнейшую роль при проектировании и монтаже сборных конструкций. Конструктор при выборе параметров резьбового соединения учитывает усилие, которое требуется создать в крепежном узле, величины статических и динамических нагрузок, действующих на соединение, и прочие факторы. Монтажник, в свою очередь, обязан выполнить затяжку резьбового соединения с моментом, указанным в инструкции по монтажу. Очевидно, что ошибки как при проектировании, так и при монтаже могут привести к печальным последствиям. В данной работе мы рассмотрим три методики расчета момента затяжки метрической резьбы, сравним значения, полученные по данным расчетам, и покажем, как влияет на данную величину коэффициент трения сопрягаемых деталей.

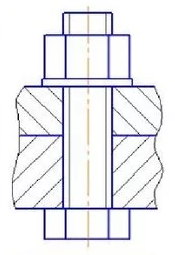

В качестве объекта расчета выберем соединение двух пластин с круглыми отверстиями с использованием болта DIN 933 с классом прочности 8,8, гайки DIN 934 с классом прочности 8,0 с метрической резьбой М10 с крупным шагом резьбы и шайбы DIN 125 (рис. 1). Затягивать мы будем гайку, болт будет зафиксирован неподвижно.

Рисунок 1 – Схема рассматриваемого болтового соединения

Способ 1

В начале обратимся к нормативно-технической документации, а именно к руководящему документу РД 37.001.131-89 «Затяжка резьбовых соединений. Нормы затяжки и технические требования». В этом документе уже приведены максимальные и минимальные моменты затяжки резьбовых соединений М3-М24 с крупным и мелким шагом резьбы без покрытия и с гальваническим покрытием с конверсионным хроматным слоем.

Согласно данному документу момент затяжки рассчитывается по формуле:

![]()

где: Q – предварительное усилие затяжки, Н;

P – шаг резьбы, м;

μo – общий коэффициент трения;

d2 – средний диаметр метрической резьбы, м;

dT – диаметр опорной поверхности гайки или головки болта, м;

do – диаметр отверстия под крепежную деталь, м.

Данное уравнение является результатом аппроксимации уравнения Келлермана и Кляйна, о котором речь пойдет далее.

Попробуем рассчитать момент затяжки по данной формуле.

Предварительное усилие затяжки устанавливается конструктором, исходя из функционала крепежного соединения. В нашем случае эта величина не определена. Воспользуемся рекомендацией РД 37.001.131-89 и примем усилие затяжки, равной 75% от усилия пробной нагрузки. Величину пробной нагрузки находим как произведение напряжения от пробной нагрузки на площадь поперечного сечения болта. Обе эти величины можно найти в ГОСТ ISO 898-1-2014 в таблицах 3 и 4 соответственно.

Следует отметить, что величина напряжения от пробной нагрузки составляет 91% от нижнего предела текучести. Таким образом, используя данную формулу расчета момента затяжки, мы точно гарантируем, что, при соблюдении монтажников расчетных величин моментов затяжки, мы избежим разрушение болтового соединения.

В таблице 5 ГОСТ ISO 898-1-2014 есть готовые расчетные значения пробных нагрузок. Для болта М10 с классом прочности 8,8 в таблице ее округлили с расчетных 33640 Н до 33700 Н.

Посчитаем предварительное усилие затяжки:

![]()

Для резьбы М10 с крупным шагом резьбы этот шаг P равен 1,5 мм или 0,0015 м.

Общий коэффициент трения μo зависит от наличия и вида покрытия, состояния трущихся поверхностей, смазки, повторяемости сборки, скорости свинчивания и т.д. В данном РД величина μo принимается одинаковой для резьбы и для опорной поверхности гайки (головки болта). Допустим, мы используем крепеж в цинк-ламельном покрытии без антифрикционных смазок. Для данного типа покрытия принимаем μo = 0,14.

Средний диаметр резьбы М10 определяем по ГОСТ 24705-81. Согласно таблице d2 = 9,026 мм или 0,009026 м.

Поскольку мы приняли условие, что закручивать мы будем гайку, то dT будет равен максимальному значению диаметра опорной поверхности гайки. Согласно таблице 2 РД 37.001.131-89 он равен 16 мм или 0,016 м.

Диаметр отверстия под крепежную деталь do в РД 37.001.131-89 принимается по второму ряду диаметров сквозных отверстий по ГОСТ 11284-75. Для диаметра стержня 10 мм он равен 11 мм или 0,011 м.

Подставляя все полученные величины в формулу для определения момента затяжки, получаем:

![]()

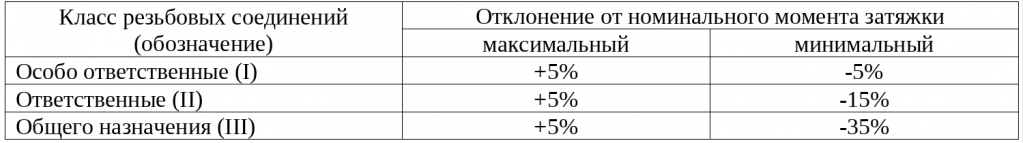

Следует отметить, что РД 37.001.131-89 делит резьбовые соединения на три класса по степени ответственности. Этим классам соответствуют максимально допустимые отклонения от номинального момента затяжки:

Таблица 1 Отклонения от номинального момента затяжки

Таким образом, максимальный момент затяжки для нашего соединения равен 48,6 ∙ 1,05 = 51 Н∙м, что соответствует значению, указанному в таблице 2 РД 37.001.131-89.

Также стоит обратить внимание еще на несколько важных моментов, указанных в представленном руководящем документе:

- для крепежных соединений, работающих в специальных условиях нагрузки, деталей с амортизационными просадками, пакетов, содержащих замыкающие детали из цветных металлов и неметаллических материалов, максимальные и минимальные моменты затяжки устанавливаются разработчиком конструкции на основании соответствующих расчетов и экспериментов;

- величины максимального и минимального моментов затяжки для завинчивания шпильки в "тело" следует принимать равными половине соответствующих моментов для затяжки болта (гайки), имеющего одинаковые размеры резьбы, класс прочности, покрытие и смазку, если иное не установлено в конструкторской документации.

Способ 2

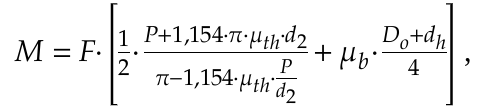

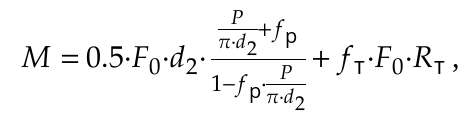

Второй способ расчета основан на формулах, приведенных в ГОСТ ISO 16047-2015 «Изделия крепежные Испытания крутящего момента и усилия предварительной затяжки». Данный нормативный документ рекомендует производить расчет коэффициента трения на основании уравнения Келлермана и Кляйна для крутящего момента затяжки. Уравнение имеет следующий вид:

где: F – усилие предварительной затяжки, Н;

P – шаг резьбы, м;

μth – коэффициент трения в резьбе;

μb – коэффициент трения на опорной поверхности гайки (головки болта);

d2 – средний диаметр резьбы болта, винта, м;

Do – наружный диаметр опорной поверхности, м;

dh – диаметр отверстия шайбы или опорной пластины (номинальное значение), м.

Как видно, формула имеет иной вид, но содержит те же самые переменные. Рассчитаем момент затяжки с учетом положений данного нормативно-технического документа.

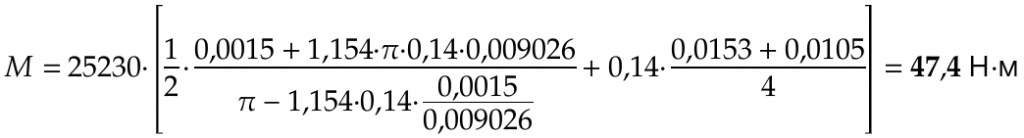

Как и в предыдущем случае, нам предлагают принять усилие предварительной затяжки F равным 0,75 от величины пробной нагрузки, если конечно не оговорено иное. Поэтому принимаем усилие равным 25230 Н.

Шаг и средний диаметр резьбы неизменны и равны 0,0015 м и 0,009026 м соответственно.

Коэффициент трения в резьбе μth и коэффициент трения на опорной поверхности гайки μb принимаем одинаковыми и равными коэффициенту трения цинк-ламельного покрытия 0,14.

Наружный диаметр опорной поверхности Do, а именно минимальное значение этого параметра, ГОСТ ISO 16047-2015 рекомендует искать в соответствующем стандарте на крепежное изделие: в нашем случае крепежным изделием является гайка по DIN 934. Согласно DIN 934 dw min = 15,3 мм или 0,0153 м.

Номинальное значение диаметра отверстия dh шайбы М10 по DIN 125 равно 10,5 мм или 0,0105 м.

Подставляем все определенные нами величины в формулу и получаем:

Способ 3

И в конце воспользуемся трудом И.А. Биргера «Резьбовые и фланцевые соединения», изданным в 1990 г. Данное пособие широко используется специалистами проектно-конструкторских и научных организаций в России и странах СНГ.

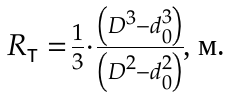

В главе 11.2 указано, что вращающий момент на ключе (момент затяжки) складывается из момента сопротивления в резьбе и момента сил трения на торце гайки.

Общая формула для расчета момента затяжки имеет вид:

где: Fo – усилие затяжки, Н;

d2 – средний диаметр метрической резьбы, м;

P – шаг резьбы, м;

fp – коэффициент трения в резьбе;

fT – коэффициент трения на торце гайки;

RT – радиус трения опорной поверхности гайки (головки болта),

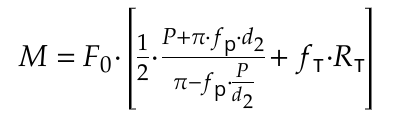

Если мы произведем несколько простых математических операций, то данное уравнение примет вид:

Данное уравнение идентично уравнению Келлермана и Кляйна. В чем же разница? Разница в том, что уравнение Келлермана и Кляйна содержит ряд допущений и уточнений:

- во-первых, коэффициент трения в резьбе с учетом угла наклона метрической резьбы всегда больше коэффициента трения на опорной поверхности гайки (головки болта) в 1,154 раза;

- во-вторых, радиус трения опорной поверхности гайки (головки болта) можно рассчитать, используя номинальные значения диаметров опорной поверхности болта (гайки) и отверстия шайбы;

Однако для предварительной оценки вращающего момента на ключе, согласно Биргеру, можно ещё больше упростить формулу, приняв следующие утверждения:

- средний диаметр d2 равен номинальному диаметру резьбы d;

- коэффициент трения в резьбе и на торце гайки имеют одинаковое значение;

- радиус трения опорной поверхности равен 0,7 d;

- соотношение d/P = 8.

Таким образом, упрощенное уравнение выглядит так:

![]()

Если, как и в предыдущих расчетах, принять, что усилие предварительной затяжки F равно 0,75 от величины пробной нагрузки, то получаем:

![]()

Сравнение результатов расчетов

В таблице 2 приведены моменты затяжки для соединений с различным размером резьбы, рассчитанные тремя изложенными выше способами.

Таблица 2 – Результаты расчета моментов затяжки соединений, Н∙м

Как видно, результаты, полученные с помощью уравнения аппроксимации, указанном в РД 37.001.131-89, отличаются от результатов, рассчитанных по уравнению Келлермана и Кляйна, на 2-5 %. Отклонение результатов, полученных упрощенным способом, отличаются на 5% и более, при увеличении размера резьбы это отклонение увеличивается.

Заключение

Выбор способа расчета момента предварительной затяжки резьбового соединения зависит, в первую очередь, от назначения соединения.

Расчет по упрощенному уравнению следует использовать исключительно для оценки возможности использования крепежа данного размера в проектируемом соединении, исходя из создаваемого усилия затяжки. По полученному значению момента затяжки конструктор может увидеть, насколько близко рассчитанное значение к минимальному разрушающему моменту для винта (болта, шпильки) данного класса прочности.

Для расчета момента затяжки соединений при серийном производстве подойдет формула, указанная в РД 37.001.131-89, поскольку она проста для использования, но учитывает при этом все параметры соединения и позволяет произвести расчет с достаточно высокой точностью.

При определении момента затяжки особо ответственных крепежных узлов, при проведении экспериментов по расчету коэффициентов трения рекомендуется использовать классическое уравнение Келлермана и Кляйна. При этом в формуле следует указывать фактические величины параметров соединения, измеренные с достаточной точностью.