Типы защитных цинковых покрытий металла

Самым распространенным антикоррозионным покрытием металла является цинковое покрытие. Главным достоинством такого покрытия является сочетание его сравнительно недорогой цены и коррозионной стойкости. Современные технологии предусматривают несколько видов цинкования. Каждый из них отличается временем операции, применяемым оборудованием и толщиной образующейся цинковой пленки. Выбор того или иного метода нанесения определяется требованиями к защите, эксплуатационными факторами (место эксплуатации, степень загрязнения атмосферы промышленными газами, влажность), экономическими аспектами. Рассмотрим основные виды цинковых покрытий.

Гальванические покрытия наносят на поверхность стального изделия осаждением металлов при электролизе водных растворов соответствующих солей (электролитов). При этом в качестве анода выступает вспомогательный электрод, который подключается к положительному полюсу источника тока. Катод – это сама деталь, на которую наносится гальваническое покрытие.

Рисунок 1 – Процесс гальванического цинкования

Толщина гальванического покрытия составляет 5 – 25 мкм. Коррозионная стойкость изделий с таким покрытием в камере нейтрального соляного тумана составляет 48 – 360 часов согласно ГОСТ ISO 2081-2017 [1]. Данный метод нанесения покрытия находит применение в автомобилестроении, радиоэлектронике, авиационной промышленности, судостроении, в радиотехнической, автомобильной промышленности.

Преимуществами данного вида покрытия являются возможность обработки деталей сложной формы из тонкого металла, хорошие декоративные свойства. Недостатками же являются низкая коррозионная стойкость по сравнению с другими типами покрытия, длительное время нанесения покрытия, высокая пористость, высокий риск водородного охрупчивания.

Рисунок 2 – Пример водородного охрупчивания

2. Горячее цинковое покрытие металла.

Горячий способ оцинкования заключается в погружении предварительно подготовленных изделий после обезжиривания, промывки, травления, в расплавленный цинк при температуре 450 – 480 °С с последующим центрифугированием для удаления излишек цинка.

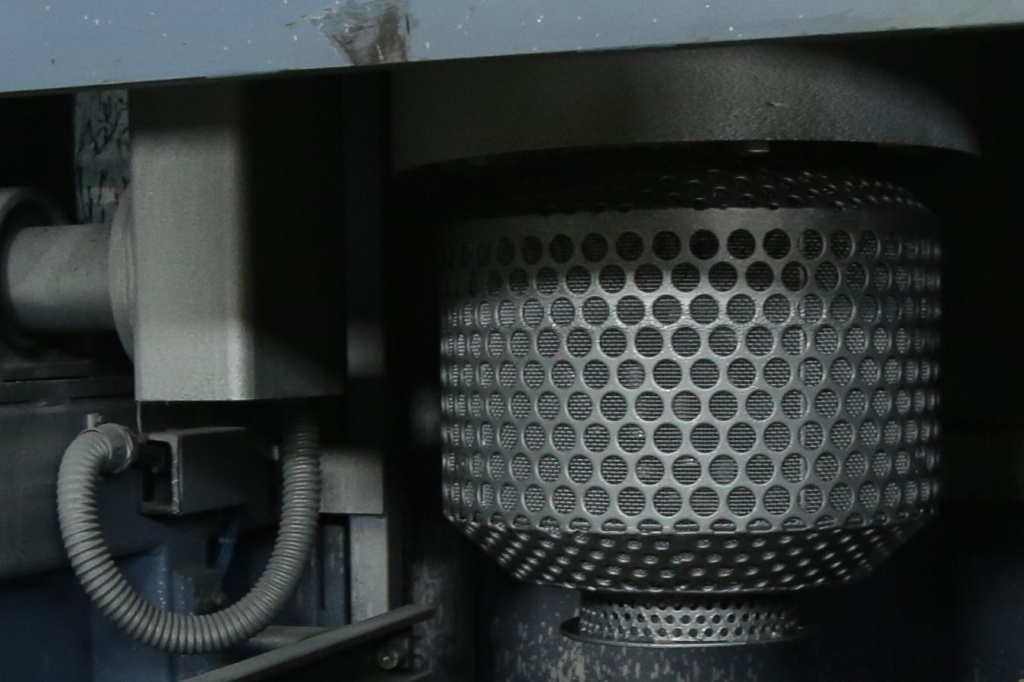

Рисунок 3 – Нанесение горячего цинкового покрытия

Толщина цинкового слоя – 40 – 200 мкм согласно ГОСТ 9.307-89 [2]. Покрытие обеспечивает коррозионную стойкость в камере нейтрального соляного тумана свыше 480 часов. Изделия, имеющие такое покрытие, имеют обширную область применения – машиностроение, нефтяная и газовая промышленность, промышленное и гражданское строительство, элементы линий электропередач, городская инфраструктура и сельское хозяйство.

К достоинствам данного метода можно отнести высокую коррозионную стойкость, кроме этого, в случае механического повреждения цинкового покрытия его протекторные свойства сохраняются благодаря высокой толщине покрытия. К недостаткам относятся возможные наплывы цинка в резьбе, низкая адгезия горячеоцинкованного покрытия с лакокрасочными материалами, высокий риск наводораживания (обработка поверхности кислотами при подготовке) и как следствие охрупчивания основного защищаемого материала, высокая стоимость (приблизительно на 30 % выше нанесения покрытия гальваническим методом).

Суть термодиффузионного цинкования состоит в том, что антикоррозионное покрытие формируется в результате насыщения цинком поверхности металлических изделий в порошковой среде при температуре 290-390 °С. Процесс происходит в закрытом контейнере с добавлением к обрабатываемым деталям специальной насыщающей смеси.

Рисунок 4 – Процесс термодиффузионного цинкования

Такая технология позволяет получить толщину покрытия в диапазоне от 6 до 50 мкм. Изделия, покрытые таким способом, могут обеспечить коррозионную стойкость в камере нейтрального соляного тумана 96 – 250 часов согласно ГОСТ Р 9.316-2006 [3].

По структуре это покрытие представляет собой интерметаллическое соединение, состоящее из слоев: первый слой 7-11,5 % Fe, остальное Zn; второй слой 28 % Fe, остальное Zn [4].

Рисунок 5 – Микроструктура термодиффузионного цинкового покрытия

Метод термодиффузионного цинкового покрытия находит применение для изделий, применяемых в дорожных и мостовых ограждениях, в нефтяной и газовой арматуре, в качестве элементов железнодорожных путей и контактной сети.

Преимущества метода термодиффузионного цинкования – обладает прочным сцеплением (адгезией) с основным металлом, не вызывает водородного охрупчивания металла. Недостатки – небольшая производительность, дороговизна и сложность технологии.

4. Цинк-ламельное покрытие металла.

Цинк-ламельное покрытие наносят на предварительно подготовленную поверхность деталей путем их окунания в суспензию цинка и алюминия, имеющих форму чешуек (ламелей), с последующим центрифугированием или напыления суспензии на детали с последующим их нагревом при температуре 200-300 °С для сушки и отверждения.

Рисунок 6 – Процесс нанесения цинк-ламельного покрытия

Толщина такого покрытия в среднем составляет 4-12 мкм. Стойкость в камере нейтрального соляного тумана до появления бурой коррозии может составлять 240 – 960 часов согласно ГОСТ Р ИСО 10683-2013 [5]. Применение такого покрытия обширно, оно может применяться в транспортном машиностроении, в авиастроении, в производстве электрооборудования, в строительстве, в нефтегазовой отрасли, в пищевой промышленности, в железнодорожной отрасли.

Главным преимуществом цинк-ламельного покрытия является его высокая коррозионная стойкость. Кроме этого, к преимуществам относятся стойкость к перепадам температур и воздействию химикатов, отсутствие водородного охрупчивания на высокопрочных изделиях, декоративные свойства. Недостатками же такого покрытия являются высокие требования к подготовке поверхности, возможность слипания мелких деталей.

-

ГОСТ ISO 2081-2017 Металлические и другие неорганические покрытия. Электролитические покрытия цинком с дополнительной обработкой по чугуну и стали.

-

ГОСТ 9.307-89 Покрытия цинковый горячие. Общие требования и методы контроля.

-

ГОСТ Р 9.316-2006 Покрытия термодиффузионные цинковые. Общие требования и методы контроля.

-

СТО 02494680-0034-2004 Покрытия защитные термодиффузионные цинковые на элементах металлический конструкций и крепежных изделиях. Общие технические условия.

-

ГОСТ Р ИСО 10683-2013 Изделия крепежные. Неэлектролитические цинк-ламельные покрытия.