Коррозионные испытания

Интенсивность воздействия атмосферной коррозии на конструкции и изделия определяется множеством одновременно действующих факторов: температура и влажность воздуха, концентрация агрессивных газов, продолжительность пребывания пленки влаги. Для правильного выбора материала или средств защиты стальных конструкций и изделий от коррозии используют ускоренные испытания образцов материалов и покрытий [1].

Для того чтобы сравнить коррозионную стойкость материалов и покрытий их помещают в одинаковую коррозионную среду, которая включает в себя все вышеуказанные факторы коррозии.

Разработаны и стандартизированы различные методы ускоренных коррозионных испытаний. Выбор метода зависит от предполагаемых условий эксплуатации изделий, а именно: климата (температура, влажность, близость к морю), типа атмосферы по степени загрязнённости (сельская, городская, промышленная) и наличия коррозионных реагентов (соединения хлора, серы и т.п.).

За основу возьмём действующий «ГОСТ 9.308-85 Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний». В нём выделены следующие ускоренные методы испытаний [2]:

1. Метод испытаний при воздействии нейтрального соляного тумана

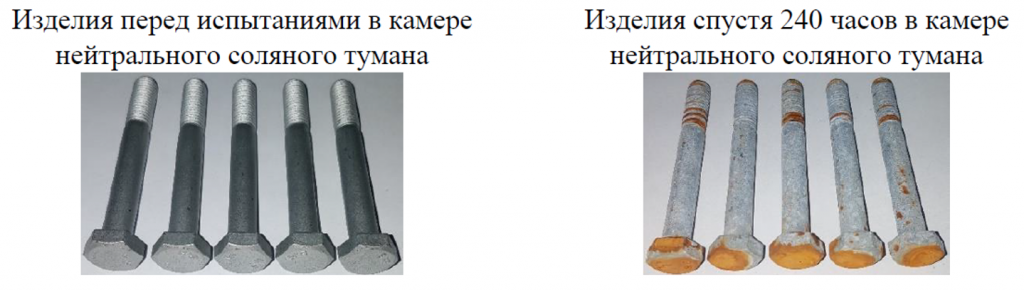

Данный метод был разработан для оценки коррозионных свойств гальванических покрытий, стандартизирован во многих странах и со временем стал применяться как универсальный тест на коррозионную стойкость независимо от вида материалов и покрытий, а также условий их эксплуатации. С помощью этого метода дают сравнительную оценку коррозионной стойкости новых материалов и покрытий.

Очень часто в обозначениях крепёжных изделий, в требованиях чертежей указывается коррозионная стойкость в часах в нейтральном соляном тумане. Например, Болт с шестигранной головкой ИСО 4014 - М12х80 - 10.9 - fIZn - 480 ч.

Сущность метода испытаний при воздействии нейтрального соляного тумана заключается в ускорении коррозионного процесса повышением температуры окружающей среды и введением в атмосферу раствора хлористого натрия. Тест особенно применим к металлам и их сплавам, металлическим покрытиям, конверсионным покрытиям, анодно-оксидным покрытиям и органическим покрытиям на металлических материалах [3].

Испытания проводят в камере объёмом не менее 0,4 м3, при постоянной температуре (35±2) °С и концентрации раствора хлорида натрия (50±5) г/дм3. Внутренние поверхности деталей камеры должны быть изготовлены из коррозионностойкого к испытуемой среде материала. Образцы размещают в камере таким образом, чтобы воздействие тумана на их поверхность было равномерным и капли раствора не стекали на расположенные ниже образцы. Продолжительность испытания устанавливают в программе испытаний в соответствии с требованиями, предъявляемыми к испытуемым образцам. Рекомендуемая продолжительность испытаний 2, 6, 24, 96, 240, 480, 720 часов и т.д. [2].

Рисунок 1 – Камера нейтрального соляного тумана

Рисунок 2 – Расположение изделий в камере нейтрального соляного тумана

2. Метод испытаний при воздействии кислого соляного тумана

В соответствии с ГОСТ 9.308-85 [2] сущность метода заключается в ускорении коррозионного процесса повышением температуры окружающей среды и введением в атмосферу кислого раствора хлористого натрия. Метод применяют для определения защитных свойств покрытий медь-никель-хром и никель-хром. Допускается применять метод для испытаний металлов и сплавов, например, нержавеющих сталей, алюминия и его сплавов, если известно, что ускорение коррозионного процесса достигается без изменения его механизма.Требования к аппаратуре, подготовке образцов и продолжительности испытаний соответствуют требованиям метода испытаний при воздействии нейтрального соляного тумана, отличие заключается лишь в используемых реактивах.

3. Метод испытаний при воздействии соляного тумана и хлорной меди

Сущность метода заключается в ускорении коррозионного процесса повышением температуры окружающей среды и введением в атмосферу кислого раствора хлористого натрия и двухлористой меди. Метод применяют для определения защитных свойств покрытий медь-никель-хром, никель-хром и анодно-окисных покрытий на алюминии и его сплавах.

4. Метод испытаний при непрерывном воздействии сернистого газа без конденсации влаги

Сущность метода заключается в ускорении коррозионного процесса при воздействии сернистого газа в соответствии с ГОСТ 9.308-85 [2]. Метод применяют для испытаний покрытий из драгоценных металлов, исключая серебро и его сплавы.

Испытания в камере влажности в присутствии сернистого газа хорошо имитируют промышленную атмосферу. Концентрация сернистого газа определяется задачей испытаний, видом материала и защитного покрытия.

Рисунок 3 – Камера сернистого газа

Кроме описанных выше методов существуют также:

- Метод испытаний «Корродкот», сущность которого заключается в ускорении коррозионного процесса повышением температуры и относительной влажности в камере и нанесением на поверхность образцов коррозионно-агрессивной пасты. Данный метод применяют для определения защитных свойств медь-никель-хромовых и никель-хромовых покрытий на стали и цинковых сплавах [2];

- Метод испытаний при повышенных значениях относительной влажности и температуры без конденсации влаги;

- Метод испытаний при повышенных значениях относительной влажности воздуха и температуры с периодической конденсацией влаги;

- Метод испытаний при повышенных значениях относительной влажности воздуха и температуры, воздействия сернистого газа и периодической конденсации влаги;

- Метод испытаний при переменном погружении в электролит.

Помимо этого, некоторые производители сами разрабатывают экспресс методики оценки коррозионной стойкости в соответствии со своими требованиями.

Национальная ассоциация инженеров-коррозионистов (National Association of Corrosion Engineers, США) ежегодно разрабатывает десятки методик оценки коррозионной стойкости для многих отраслей с учётом влияния новых технологий, новых материалов и возможностей, а также меняющихся нормативных требований.

- Марутьян С.В., Волков Ю.С. Коррозия и ускоренные коррозионные испытания. Метизы 3(07)’2004.

- ГОСТ 9.308-85 Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний.

-

DIN EN ISO 9227 Corrosion tests in artificial atmospheres – Salt spray tests.